一般的な形状の円筒型で等ピッチの圧縮コイルばねの設計について記述しています。

(1)圧縮コイルばねの特性

圧縮コイルばねのばね定数は、(2)であらわされるように、形状によって決まる。これを荷重特性のグラフに表すと、図5.の実線になる。しかし実際のばねは、全たわみの約30~70%の間は計算値とよく合うが、30%以下では弱くなり、70%以上では強くなる傾向がある。これは、コイルばねを圧縮した際に、有効巻部が両端部から接着を始め、有効巻数が徐々に変化していくからである。

図5.圧縮コイルバネの荷重特性

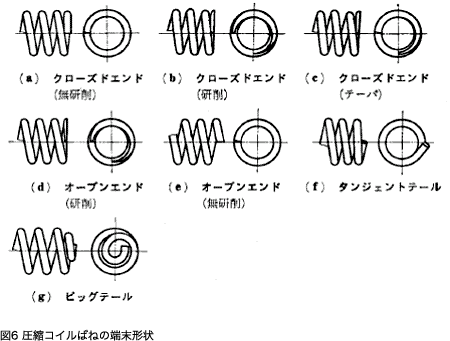

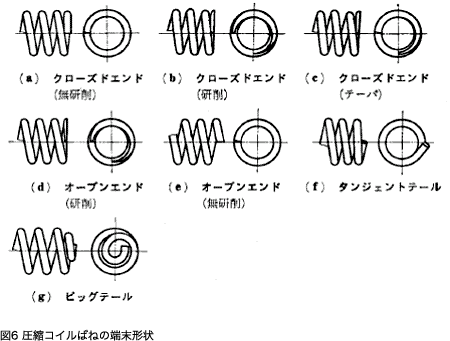

(2)端部の形状

図6.(a)~(g)に圧縮コイルばねの端末形状を示す。一般用にはクローズドエンドが多く用いられる。ばねの座りをよくするために、端面を研削するかテーパー加工した材料を用いる。テーパー加工された材料は量産品で多く採用されており、タンジェントテールやピッグテールは自動車の懸架用ばねに多く用いられる。

(3)その他考慮する事項

a.ばね指数

ばね指数が小さくなると局部応力が過大となり、また、ばね指数が大きい場合及び小さい場合は加工性が問題となる。したがって、ばね指数は、熱間で成形する場合には4~15、冷間で成形する場合には4~22の範囲で選ぶのがよい。

b.縦横比

縦横比 自由高さとコイル平均径との比:

は、有効巻数の確保のため0.8以上とし、さらに、座屈を考慮して、一般的には0.8~4の範囲で選ぶのがよい。

は、有効巻数の確保のため0.8以上とし、さらに、座屈を考慮して、一般的には0.8~4の範囲で選ぶのがよい。

c.有効巻数

有効巻数は、3未満ではばね特性が不安定になるので、3以上とするのがよい。

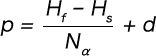

d.ピッチ

ピッチが0.5Dを超えると、一般的に、たわみ(荷重)の増加に伴いコイル径が変化するため、基本式から求めたたわみ及びねじり応力の修正が必要となるので、0.5D以下とする。

なお、一般にピッチの推定は、次の略算式による。

![コイルばねの導入事例[用途別]](/assets/images/products/big_coil/side_2_ttl.png)